¿Te has detenido a admirar los azulejos de una catedral histórica o el suelo porcelánico de un edificio moderno? Detrás de cada baldosa hay un proceso fascinante que mezcla tradición milenaria con tecnología de vanguardia. Acompáñanos en este recorrido detallado para descubrir cómo se transforman materiales simples en piezas que resisten el paso del tiempo y definen estilos.

1. Materias primas: La alquimia de la tierra

La fabricación comienza con una selección rigurosa de ingredientes naturales. La arcilla es el alma del proceso: su plasticidad permite moldearla, mientras que su composición mineral determina la resistencia final. Se combina con arena de sílice, que aporta estructura y reduce la contracción durante el secado, y feldespato, un mineral que actúa como “pegamento” durante la cocción, fundiéndose para crear una superficie densa y dura.

Para las baldosas esmaltadas, entran en juego los óxidos metálicos: cobalto para azules, hierro para rojos y ocres, cromo para verdes. Estos no solo dan color, sino que, al interactuar con el calor del horno, pueden crear efectos únicos como vetas similares al mármol o texturas rugosas. En el caso de los azulejos porcelánicos, se añade caolín, una arcilla más pura que reduce la porosidad.

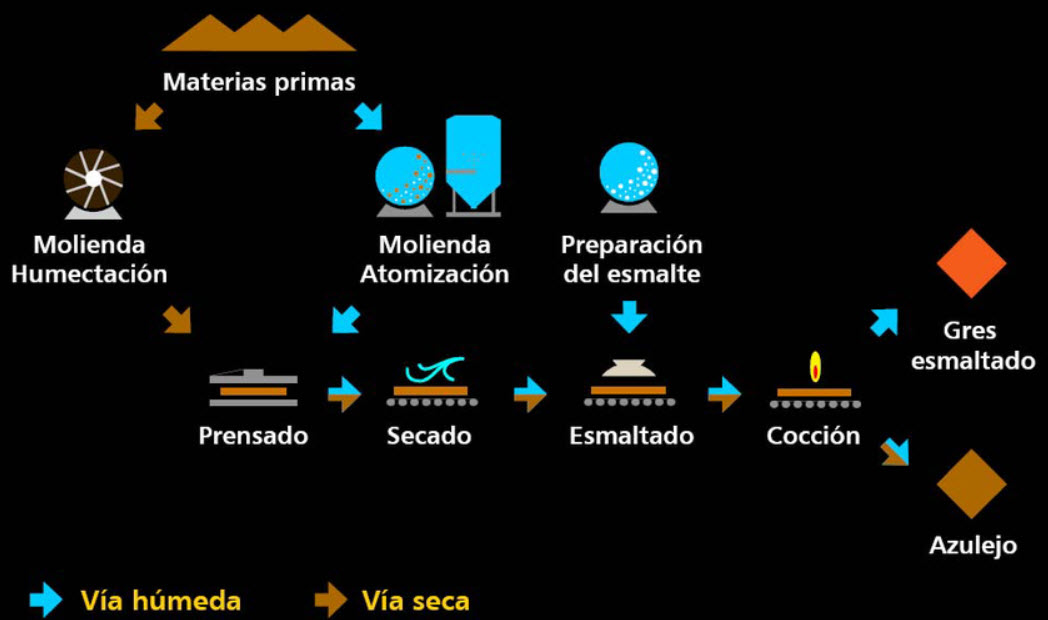

2. La danza de la mezcla y refinación

Las materias primas se someten a un baile de precisión. Primero, se trituran en molinos de bolas gigantes, donde rocas duras pulverizan los minerales hasta convertirlos en un polvo fino. Luego, en mezcladoras industriales, se agrega agua hasta lograr una pasta homogénea. Aquí, la tecnología moderna juega un papel clave: sensores láser miden la humedad y la densidad para garantizar uniformidad.

Un paso crítico es el desaireado: la pasta pasa por cámaras de vacío que eliminan burbujas de aire. ¿Por qué es crucial? Una burbuja atrapada podría expandirse en el horno, creando grietas o poros que debilitarían la baldosa. En el caso del prensado en seco (usado para azulejos de alta gama), la mezcla se seca hasta quedar como arena compacta, lista para ser prensada.

3. Moldeado: Donde la pasta cobra forma

Este es el momento de dar vida a la baldosa. Dos métodos dominan la industria:

- Extrusión: Ideal para piezas gruesas o con relieves, como los ladrillos vidriados o baldosas rústicas. La pasta se fuerza a través de un molde metálico, similar a cómo se hace la pasta alimenticia. Un corte automático define el tamaño, y rodillos imprimen texturas superficiales, como efectos de madera o piedra.

- Prensado en seco: Aquí, la mezcla seca se vierte en moldes y es comprimida por prensas hidráulicas que ejercen hasta 800 kg/cm². Esta presión colosal compacta las partículas, creando una base densa y uniforme. Es el método preferido para baldosas porcelánicas, donde cada milímetro de grosor cuenta para garantizar impermeabilidad.

4. Secado: Eliminando la humedad con delicadeza

Antes de enfrentar el fuego del horno, las piezas crudas deben perder toda humedad residual. Se colocan en cámaras de secado con temperaturas controladas entre 100°C y 150°C, donde circula aire caliente en patrones específicos para evitar deformaciones. Este proceso puede durar desde 20 minutos hasta horas, dependiendo del grosor.

Un error común es pensar que el secado es rápido: en realidad, es una etapa lenta y meticulosa. Si la temperatura sube demasiado rápido, el agua interior se evaporaría violentamente, resquebrajando la superficie. Por eso, hornos de secado por infrarrojos escanean las piezas para ajustar el calor en tiempo real.

5. Cocción: El renacer en el horno

El corazón de toda fábrica de baldosas es el horno, un túnel de hasta 150 metros de longitud por el que las piezas viajan lentamente sobre rodillos refractarios. Las temperaturas varían según el tipo de producto:

- Baldosas cerámicas: Entre 1.000°C y 1.150°C.

- Porcelánicos: Hasta 1.300°C, lo que vitrifica completamente la masa, volviéndola casi impermeable.

Durante este viaje térmico, ocurre una transformación química llamada sinterización: las partículas de arcilla y feldespato se fusionan en una red vítrea. En esta etapa, algunos hornos emplean atmósferas controladas (como nitrógeno) para evitar oxidaciones no deseadas en los colores.

6. El toque final: Esmaltado y arte digital

Para baldosas esmaltadas, este es el momento de la magia estética. El esmalte es una suspensión líquida de vidrio molido, pigmentos y aditivos. Se aplica mediante:

- Robots de pulverización: Crean capas ultrafinas y uniformes.

- Inmersión: La baldosa se sumerge en un baño de esmalte, ideal para piezas con bordes redondeados.

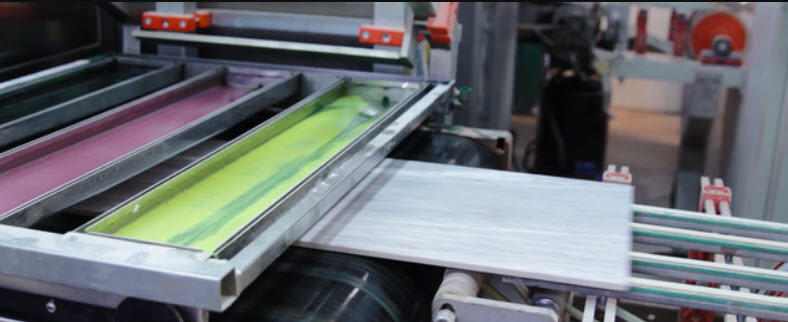

- Serigrafía digital: Máquinas con cabezales de inyección (similares a impresoras 3D) dibujan patrones pixel por pixel, permitiendo réplicas exactas de mármoles naturales o incluso fotografías.

Innovaciones como el esmalte antimicrobiano (con iones de plata) o los efectos táctiles (superficies que imitan la rugosidad de la piedra) están revolucionando el sector.

7. Segunda cocción: La unión indestructible

No todas las baldosas pasan por esto, pero cuando lo hacen, el esmalte se fusiona con la base en un segundo horno a 950°C. Este método, llamado doble cocción, es típico de azulejos decorativos para baños. La ventaja es una superficie más brillante y resistente a productos químicos.

8. Control de calidad: El examen riguroso

Cada lote es sometido a pruebas que desafiarían a los materiales más nobles:

- Pruebas de flexión: Una máquina aplica fuerza hasta que la baldosa se quiebra, midiendo su resistencia en newtons.

- Pruebas de abrasión: Rodillos con lija desgastan la superficie para simular décadas de tráfico peatonal.

- Análisis de porosidad: Se sumergen las piezas en agua hirviendo para medir cuánta absorben, clave para determinar su uso en exteriores.

- Escáneres 3D: Comparan cada baldosa con un modelo digital para detectar variaciones de tamaño mayores a 0,1 mm.

Solo las piezas que superan estos ensayos reciben el sello de calidad ISO 13006, estándar internacional para cerámicos.

9. Embalaje y sostenibilidad: El compromiso verde

Las baldosas aprobadas se envuelven en papel reciclado y se paletizan con esquineros de cartón comprimido. Fabricantes líderes han implementado sistemas de economía circular:

- Reciclaje del 100% del agua usada en el proceso.

- Hornos alimentados por biogás o energía solar.

- Polvo de corte y baldosas defectuosas se trituran para crear bases de carreteras o nuevas mezclas cerámicas.

Datos que sorprenden

- Un legado antiguo: Los primeros azulejos conocidos datan del 4.700 a.C. en Egipto, hechos con limo del Nilo.

- Tecnología espacial: Algunos esmaltes usan nanopartículas desarrolladas para satélites, capaces de auto-limpiarse con la luz solar.

- El azulejo más grande del mundo: Mide 3×1,5 metros, creado para fachadas mediante prensas de 3.500 toneladas.

Elegir con sabiduría: ¿Cerámica o porcelánico?

- Cerámica tradicional: Con un 3-7% de absorción, es perfecta para paredes interiores. Su punto débil: en climas fríos, el agua absorbida puede congelarse y astillarla.

- Porcelánico técnico: Menos del 0,5% de absorción. Algunas variedades tienen resistencia al fuego A1, usándose en fachadas de rascacielos.

- Porcelánico pulido: Tan denso que se pule con diamante, creando espejos de piso que desafían rayones y ácidos.

¿Imaginas ahora cada baldosa como una obra de ingeniería en miniatura? Desde las pirámides hasta los rascacielos bioclimáticos, estos elementos han sido testigos mudos de la historia humana. La próxima vez que pises uno, recuerda: es el resultado de siglos de innovación, uniendo el barro de la tierra con la precisión de la inteligencia artificial.

Referencias

- LeroyMerlin: ¿Cómo se fabrican las baldosas cerámicas? (Vídeo)

- Platinum-PCS.com: El proceso productivo de las baldosas de cerámica

Seriedad, profesionalidad y rapidez en los trabajos. Reformas de vivienda en las provincias de Barcelona y Tarragona . Los mejores profesionales de las reformas a su servicio.

Otros artículos del Blog:

Rehabilitación de fachadas: estética y eficiencia

La rehabilitación de fachadas optimiza seguridad estructural, estética urbana y eficiencia energética mediante sistemas SATE y fachadas ventiladas. Reduce hasta 40% el consumo en climatización, incrementa el valor del inmueble un 10-25% y previene deterioros. …Leer más »

Cómo cambiar el suelo de tu vivienda sin obras

Cambiar el suelo de una vivienda sin hacer obras es posible gracias a soluciones como suelos vinílicos, laminados o microcemento, que se instalan directamente sobre el pavimento existente. Estos sistemas reducen polvo, ruidos y escombros, …Leer más »

Diseño de espacios abiertos en reformas integrales

Una reforma es la oportunidad perfecta para transformar tus espacios interiores, no solo estética sino también funcionalmente. Un diseño de interiores bien planificado maximiza cada metro cuadrado, optimiza la luz natural y refleja tu estilo …Leer más »